Visita alla manifattura G&F Châtelain di La Chaux-de-Fonds. Dove si creano gli orologi Chanel e si realizza il materiale hi-tech. Con il giusto mix, in ogni fase produttiva, fra il lavoro delle macchine e quello dell’uomo

Chanel ha un modo tutto suo di fare le cose. Che si tratti borse, tailleur, profumi, trucchi oppure orologi, la filosofia è sempre la stessa: alla clientela si offre solo il meglio. Anche se, per ottenere certi standard qualitativi, si finisce per acquistare la manifattura che è in grado di garantire “quel meglio”. È successo più volte nel segmento moda, dove Chanel ha comprato alcuni tra i più prestigiosi atelier in cui si preservano rare tecniche di lavorazioni per la haute couture. Ma lo stesso è accaduto quando la Maison è entrata nel mondo delle lancette.

Nel 1987 debutta il modello Première, realizzato per conto della Casa della doppia C nei laboratori di G&F Châtelain. Un’azienda fondata nel 1947 a La Chaux-de-Fonds, nel cuore del distretto svizzero orologiero, specializzata nella costruzione di casse e bracciali haute de gamme e con particolari competenze nell’incastonatura. Ma già nel 1993 Chanel la rileva: le permette di mantenere la propria autonomia ma intanto si assicura un bravo partner e una solida base per il futuro.

Passano altri 7 anni e sul mercato arriva il J12, ideato dall’allora direttore creativo Jacques Helleu. Non è certo il primo orologio sul mercato con cassa, lunetta e bracciale in ceramica high-tech; ma è il primo a fare tendenza. O, meglio, a rendere la ceramica un materiale di tendenza. E il successo è in parte dovuto proprio alla qualità di quella ceramica, creata direttamente “in casa”, nei laboratori G&F Châtelain. Che oggi – ormai ampliati su una superficie di 16mila metri quadri, dagli 8mila precedenti – ci aprono le porte per permetterci di accedere ai segreti di produzione.

Il nostro è un drappello compatto e disciplinato, perché nel varcare la soglia dello stabilimento si percepiscono all’istante un ordine e una precisione che incutono rispetto. Osserviamo attenti le fasi di progettazione al computer, dove gli ingegneri traducono in oggetti le intuizioni di Arnaud Chastaingt, il Direttore di Chanel Watch Creation Studio. Ci soffermiamo di fronte alla perfidia a fin di bene con cui l’addetto al controllo qualità tormenta ogni orologio per verificarne la resistenza agli urti, agli sbalzi di temperatura, al sudore, ai campi magnetici, alla sabbia e agli agenti atmosferici. Ma è quando arriviamo alla realizzazione della ceramica che ci incantiamo come bambini davanti a un pasticcere intento a preparare una torta.

Forse non tutti sanno che la ceramica è un composto ottenuto amalgamando con acqua diversi materiali. In un processo che per molti aspetti ricorda le dinamiche di una cucina. Ossido di zirconio – Polvere di Ittrio – Pigmenti – Polimero legante, da rimuovere prima della cottura – Acqua – Sapone – Polvere di diamante abrasiva. Sono questi grosso modo gli ingredienti usati dai tecnici per costruire il J12 e gli altri modelli in ceramica (di Chanel, ma non solo). Probabilmente c’è qualche altro componente nella lista che viene tralasciato; ma l’impressione è che non sia tanto una norma anti-spionaggio, quanto una gentilezza verso noi visitatori, assai curiosi e altrettanto inesperti in fatto di chimica.

Proprio come uno chef seleziona le materie prime migliori per preparare i suoi piatti, così da G&F Châtelain si sceglie una buona polvere a base ossido di zirconio, cui si aggiungono dei pigmenti chiari o scuri per garantire il bianco e il nero. A quel punto entra in gioco un elemento chiave per la prima fase della lavorazione, quel polimero indispensabile a legare gli elementi tra loro. Ciò che si ottiene è una pasta simile a un dentifricio, modellabile a caldo, che viene iniettata a pressione all’interno di stampi, dove viene lasciata raffreddare e rapprendere.

L’irrigidimento del composto però è solo di facciata perché, prima della cottura, l’agente legante deve essere dissolto in acqua; e in quella fase la ceramica è estremamente friabile. Quindi avviene il passaggio in forni che arrivano fino a mille gradi, seguito da un successivo raffreddamento in tempi lunghi; tutto viene calcolato nel dettaglio, senza possibilità di errore (uno stadio spinoso, per esempio, è il restringersi della massa durante l’esposizione al calore). E il segreto, se esiste, sta proprio in questo procedimento di cottura e raffreddamento, cruciale per i tempi e quindi per i costi.

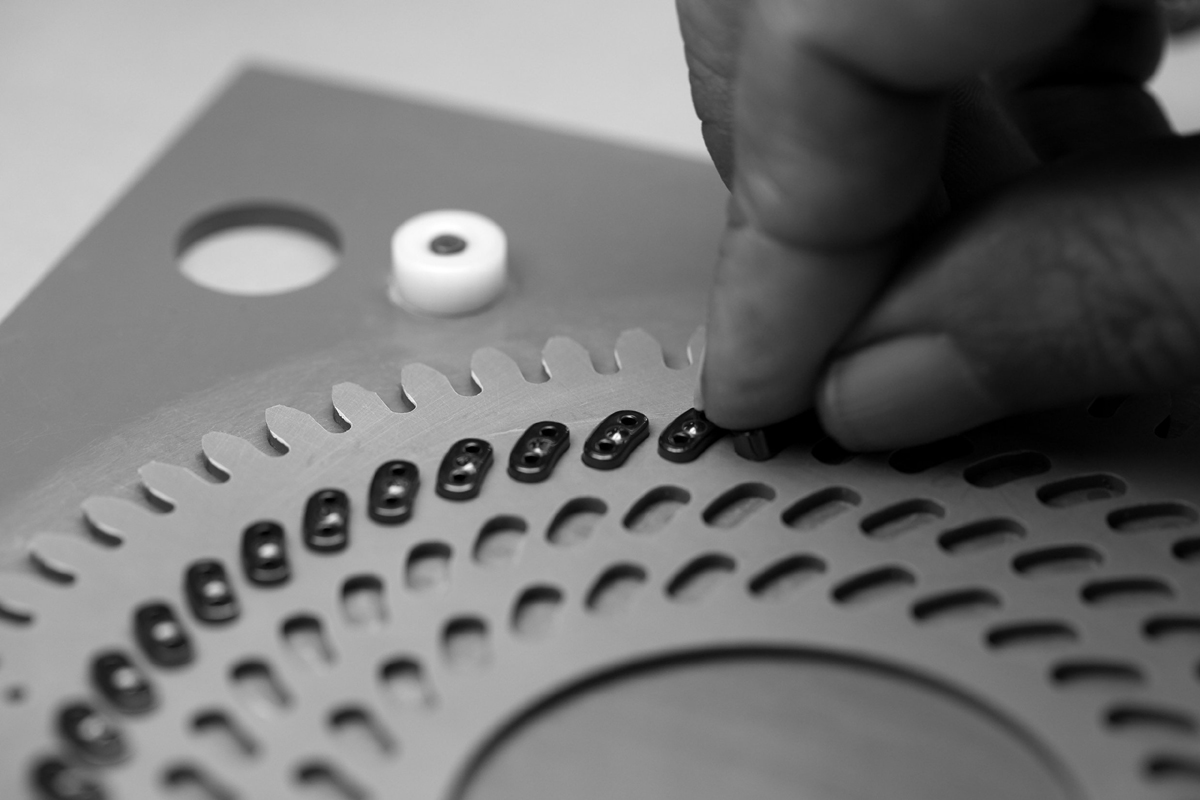

Si arriva così agli step finali. Ovvero la lucidatura, realizzata aggiungendo a un mix di acqua e sapone della polvere di diamante; l’unica sostanza in grado di levigare alla perfezione l’ormai fortissima ceramica all’interno di un tamburo rotante. O al contrario le operazioni di finitura, con trattamenti che la rendono opaca. Quindi il duplice controllo qualità, per cui quello che un occhio umano ha validato con attenzione viene sottoposto a un ulteriore check. Le diverse componenti ora sono pronte per l’assemblaggio, fino al montaggio del movimento nella cassa. Nel caso del J12 si tratta del Calibro 12.1, sviluppato in esclusiva per la Maison da Kenissi, la manifattura ginevrina nel cui capitale Chanel ha fatto il suo ingresso nel gennaio scorso.

Il personale racconta con un misto di timidezza e orgoglio quanto siano delicate le fasi di mescola e di cottura. Di come ci siano voluti tempo e pazienza per arrivare a padroneggiare perfettamente l’intero processo produttivo della ceramica di qualità. Un materiale che, a ben guardare, ha quasi dell’incredibile: è estremamente leggero ma duro; resistentissimo alle variazioni di temperatura e ai raggi Uv; inscalfibile, anti-graffio e anti-usura; inalterabile al trascorrere degli anni e dei decenni; e allo stesso tempo del tutto biocompatibile, anche dalle epidermidi più sensibili.

I tecnici di G&F Châtelain spiegano che sono state messe in atto circa cento ricette di prova, per arrivare alla formulazione attuale – che va comunque soppesata di volta in volta, dato che a diverse parti dell’orologio corrispondono indicazioni specifiche di lavorazione. Sono tutti addetti ultra-qualificati, eppure dai loro occhi traspare l’emozione di creare qualcosa di speciale. Qualcosa in cui la precisione di formule e macchine è condita con un ingrediente fondamentale: la sensibilità dell’uomo.