Vi anticipo la risposta, prima di argomentarla. Non esiste di fatto alcun orologio che per essere prodotto non abbia necessità dei metodi industriali. Punto. Qualcuno chiederà: ma questo non toglie fascino, non toglie ricercatezza agli orologi? La risposta è no. Ma andiamo con ordine.

Oggi come oggi un orologio meccanico tutto è tranne che indispensabile. L’ultima fiammata l’abbiamo avuta nel 1970, quando senza i loro Omega Speedmaster gli astronauti dell’Apollo 13 sarebbero finiti molto male. Quando si cerca la massima precisione bisogna necessariamente ricorrere ad orologi elettronici d’ogni tipo. Il primo distinguo da fare è quindi evidente: noi cerchiamo la massima precisione non in assoluto, ma per quanto riguarda l’orologeria meccanica.

Concorsi e precisione

Eppure nemmeno questo è sufficiente. Perché le dimensioni contano, in orologeria. Ai tempi degli orologi da tasca si tenevano regolarmente concorsi di cronometria cui partecipavano tutti i migliori produttori, alcune scuole di orologeria e chiunque volesse fasi notare per la qualità delle proprie realizzazioni. In realtà non si sottoponevano a test gli orologi, ma solo i movimenti. Incidentalmente, ancor oggi la ragione per cui il Cosc verifica solo i movimenti e non l’orologio completo è un sottoprodotto (molto contestato) di questa tradizione.

La maggior parte dei movimenti che partecipavano ai concorsi di cronometria avevano un diametro ampio e proprio per questo furono man mano introdotte categorie basate proprio sulle dimensioni. Per giunta non si trattava quasi mai di movimenti in regolare produzione, ma di esemplari unici che il tecnico metteva a punto accuratamente – in condizioni di laboratorio – prima dei test. Alla fine i concorsi di cronometria furono abbandonati, un po’ perché si erano trasformati in un circo popolato da acrobati dell’orologeria e un po’ perché cominciavano a farsi strada gli orologi da polso, che solo intorno alla metà del 1900 superarono, per diffusione, gli orologi da tasca.

Alcuni lo consideravano uno scandalo perché proprio per una questione di dimensioni i movimenti degli orologi da polso sembravano vere e proprie baracche, rispetto ai “tasca”. Che nel frattempo, in condizioni di laboratorio, avevano raggiunto scarti di pochi decimi di secondi al giorno. Mentre un “polso” di ottima qualità poteva tutt’al più far registrare scarti vicini al minuto quotidiano. Oggi alcune marche dichiarano prudenzialmente scarti di +/- 4 secondi al giorno, pur potendo far registrare (al cronocomparatore: ho verificato) scarti di 2. Vale a dire che senza la tecnologia la precisione sarebbe ridicola, e altrettanto lo sarebbe l’affidabilità.

Dalla manualità alle macchine industriali

L’unico, per quanto ne so, che abbia prodotto orologi interamente da sé, è il compianto George Daniels, autore fra l’altro dello scappamento coassiale. Nella sua lunga vita (morì nel 2011 a 85 anni) produsse complessivamente 37 orologi tutti da solo e una cinquantina di con l’orologiaio indipendente Roger Smith. Ma, in questo caso, partendo da un calibro Omega… Alcuni suoi modelli da tasca sembra fossero in grado di far registrare scarti inferiori al secondo al mese. Ma tutti, comunque, erano realizzati con l’uso di macchine specifiche.

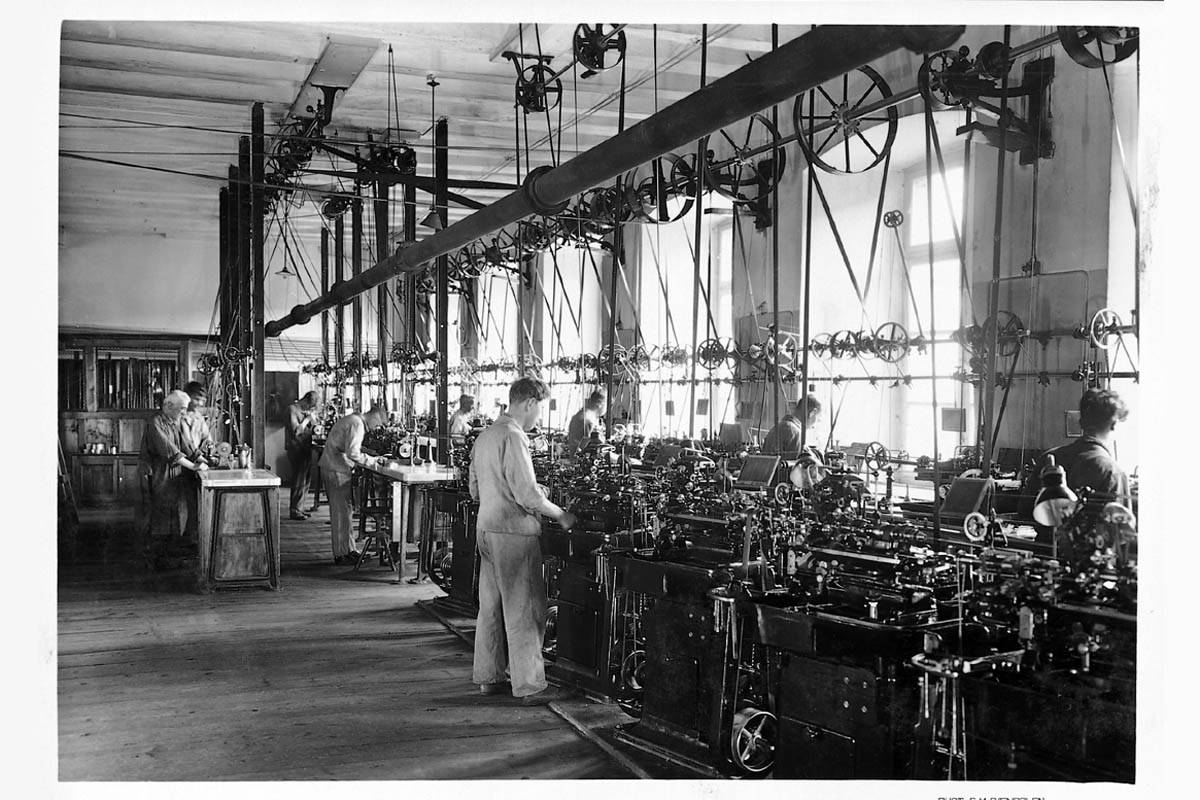

Le macchine sono entrate molto presto, nell’orologeria. Quelle per definire i denti di un ingranaggio, ad esempio. Se realizzi un ingranaggio con un certo numero di denti e uno solo è “sbagliato”, allora è sbagliato l’intero ingranaggio e va buttato via. Questa possibilità d’errore va moltiplicata per il numero di ruote contenute in un movimento d’orologio. Avere una macchina è indispensabile, ma una macchina costa e quindi puoi ripagartela solo con un’economia di scala. O produci più orologi, o produci ruote anche per altri produttori. La costanza della qualità è figlia naturale dell’economia di scala.

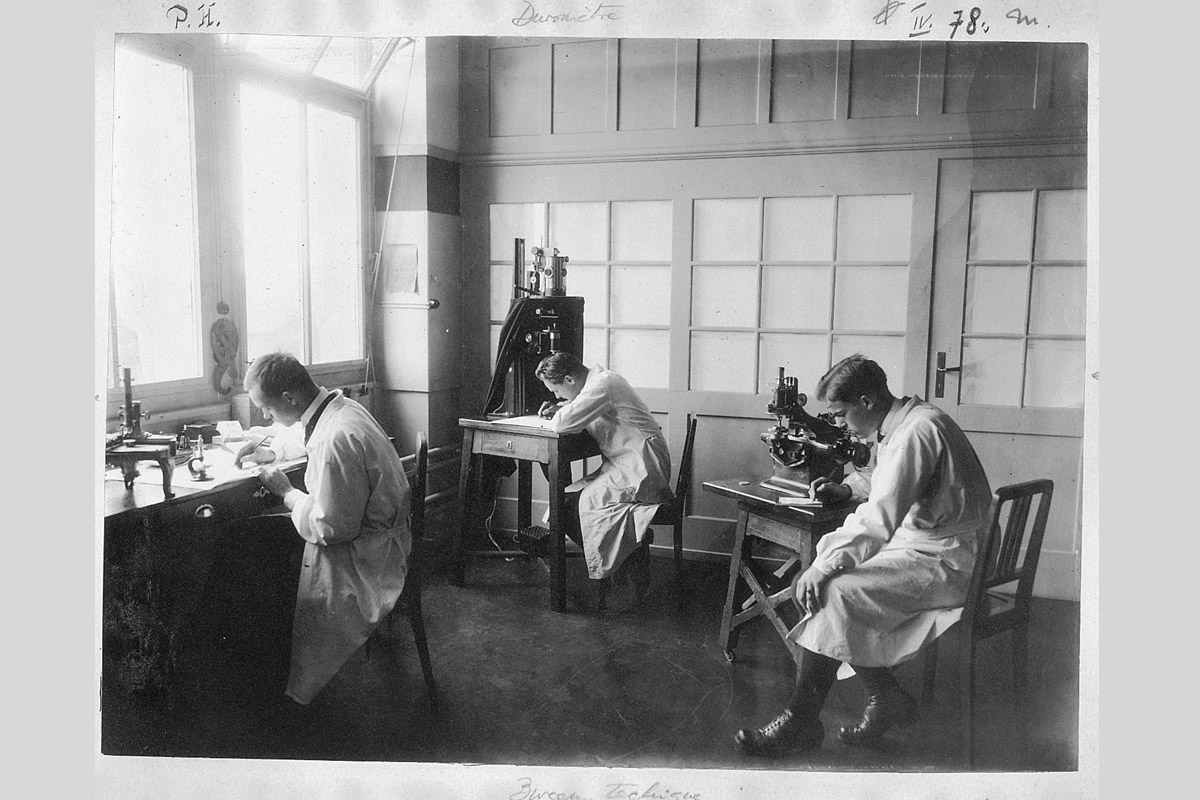

Il secondo passaggio è passare dalle macchine “ad energia umana” a quelle alimentate da altre forme di motore. In alcune antiche foto di macchine per orologeria si vede un lungo nastro che passa, muovendosi incessantemente, sopra i banchetti degli orologiai. Da questo nastro, con un sistema ben congegnato, l’energia era trasmessa alla singola macchina su cui ciascun tecnico operava. Poi arrivarono le macchine elettriche, poi quelle programmate da nastri forati, poi ancora le macchine multi-utensile (in grado quindi di cambiare l’utensile necessario per ogni fase di lavorazione), gestite da un programma (realizzato “in casa”) per il piccolo computer che costituisce il cervello della macchina stessa. È il progresso, bellezza, e il progresso non lo fermi.

Processi industriali = affidabilità

Molti incompetenti odiatori di professione sviliscono il tutto a “cosa non si fa per aumentare i guadagni”. Idiozie. L’orologeria svizzera ha vinto proprio perché sa bene come al primo posto ci sia l’affidabilità (ossia la costanza nel tempo della qualità). Al secondo posto c’è il miglioramento della qualità (che però deve essere costante nel tempo). Al terzo posto la riduzione dei costi per poter rimanere concorrenziali nel proprio segmento di prezzo. Se ci sono queste cose poi, ma solo poi, arrivano anche gli utili. Lo hanno compreso anche le multinazionali finanziarie, che oggi finalmente puntano innanzitutto sulla qualità e sulla coerenza. Gli utili arriveranno. La strategia di puntare tutto sul marketing che inventa il prodotto più richiesto e sulle politiche commerciali aggressive non premia più come una volta.

Poco sopra ho parlato della vittoria dell’orologeria svizzera. Vittoria su chi? Sull’orologeria francese e inglese, giustamente considerate come le migliori fino alla metà dell’Ottocento. Entrambe le nazioni investivano molto nell’acquisto dei cronometri da marina, indispensabili per conquistare colonie e vincere battaglie navali. Il titolo di “orologiaio del re” – o della regina – si traduceva in ricche commesse moltiplicate per dieci con gli acquisti di ricchi cortigiani o borghesi.

Un po’ di storia

Non è un caso se Abraham-Louis Breguet si trasferì dalla Svizzera (Neuchâtel) alla Francia proprio per diventare ricco con la propria eccellenza. Basata, fra l’altro, sull’altissima qualità a prezzi tutto sommato abbordabili. In relazione ai tempi, è chiaro. E come erano ottenuti, questi prezzi concorrenziali? Con un’organizzazione competitiva del lavoro, basata – come oggi – non soltanto sul lavoro del fondatore, ma anche e soprattutto su quello di allievi e apprendisti. Non a caso Breguet (che pure aveva mandato il figlio a “perfezionarsi” in Inghilterra) fu il primo a tentare con il Souscription una vera produzione in serie.

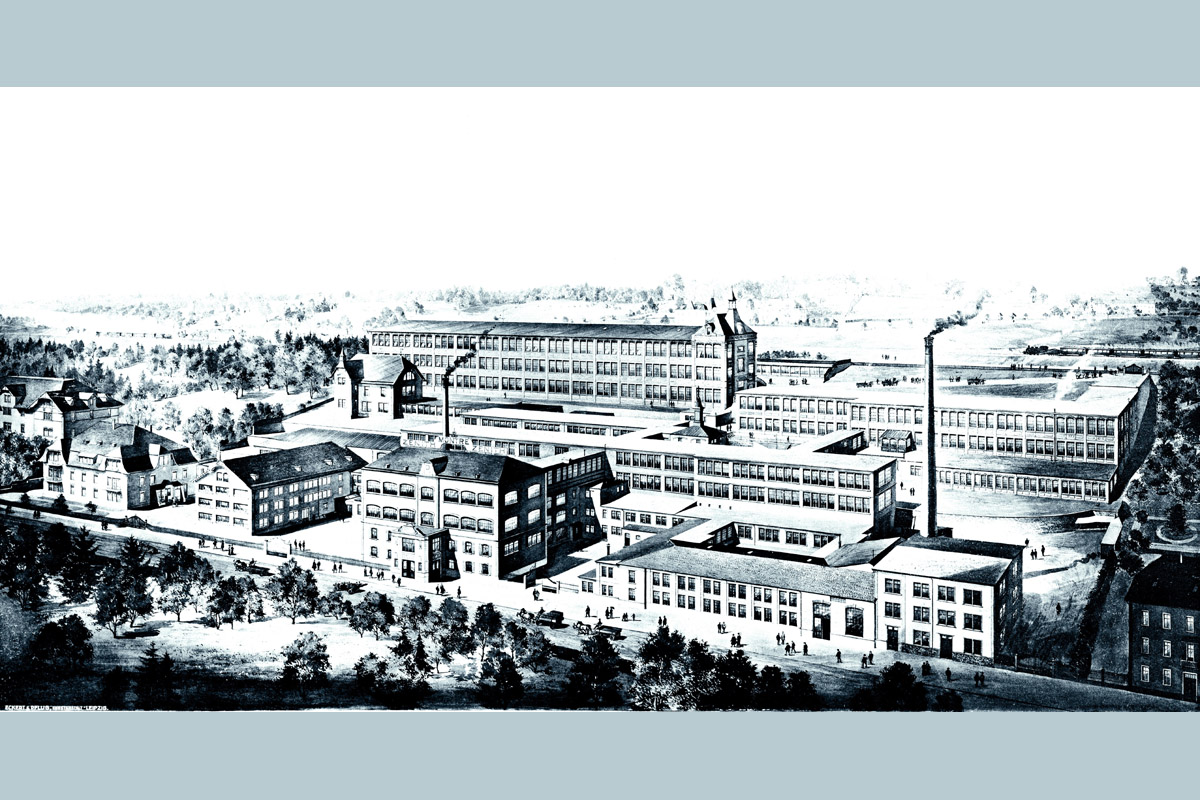

A quei tempi l’orologeria svizzera era considerata il peggio del peggio, ma proprio grazie all’uso di macchine per avere affidabilità (e parti facilmente intercambiabili), alla produzione in serie che consentiva di aumentare la quantità della produzione e soprattutto all’aumento graduale della qualità, la Svizzera diventò il riferimento assoluto. E la nascita degli orologi da polso assestò il colpo mortale alla produzione inglese e francese. Proprio la mancanza di macchine causava un rapporto fra prezzo e qualità non più accettabile per i compratori. Abbandonare questa strada sarebbe stato un vero e proprio suicidio.

Tecnologia e qualità

E oggi? Come funziona, in realtà, il sistema produttivo dell’orologeria svizzera? Piuttosto bene, grazie all’uso di macchine che consentono di produrre componenti con tolleranze nell’ordine dei decimi di micron. La mano umana, per quanto strumento eccezionale, non consentirebbe mai di poter produrre in serie componenti con simili tolleranze. Nemmeno serie inferiori alle mille unità annuali. C’è un limite, nel rapporto fra prezzo e qualità, che non può essere varcato.

Nell’orologeria “artigianale” – ma sarebbe più corretto parlare di “orologeria dei piccoli numeri” – sono state separate con grande intelligenza tutte le fasi di lavoro. Il progetto, innanzitutto, che deve essere il più possibile originale e dettagliato. Qui non ci sono scorciatoie se non l’uso del computer che consente di accorciare la sequenza dei prototipi che conducono al primo esemplare soddisfacente.

La produzione industriale

Poi l’individuazione di quali componenti possono essere prodotte con quali metodi e da chi. Le ruote dentate, ad esempio, possono essere affidate ad un produttore “di massa” in relazione al prezzo e alla quantità. Dopodiché la fase di finitura è quella che definisce le differenze qualitative. Poi arrivano le componenti “fuori serie”, oggi affidate a piccole fabbriche specializzate proprio nella produzione di piccole serie di componenti. Il contenimento dei prezzi è consentito, di solito, dall’impiego di macchine nelle quali basta semplicemente caricare un software specifico, di solito elaborato dal marchio stesso.

Anche in questo caso la qualità è fatta salva dalla combinazione fra il progetto (software compreso), l’uso di macchine in grado di adattarsi facilmente a cambi di produzione e, ancora una volta, la finitura finale. Oggi sono in aumento le fabbriche in grado di ammortizzare anche i costi di produzione degli organi regolatori, creandone di personalizzati a prezzi non troppo eccessivi. Restano comunque alcune tappe obbligate come i lubrificanti (vi rimandiamo ai nostri articoli a tema), che già costano cari per l’altissima tecnologia e gli ingenti investimenti in ricerca e sviluppo dovuti alle scarse quantità richieste dall’intero settore. E come per i lubrificanti il discorso vale per altre componenti: i vetri e le viti, ad esempio.

Economie di scala

Dai piccoli numeri ai grandissimi si sale una scala che via via usa sempre più componenti standard (compresi i movimenti), ma non per questo qualitativamente meno apprezzabili. Anzi: in certi casi solo le marche da grandi numeri possono permettersi innovazioni costose a prezzi accettabili. Basti pensare all’ormai proverbiale scappamento Co-Axial di Omega, inavvicinabile senza vere economie di (grande) scala. A fare la differenza è la qualità delle finiture e anche la poca varietà di complicazioni.

Ancora Omega rende evidente come – quando si deve confrontare con i piccoli numeri di orologi “speciali” come il tourbillon centrale o l’ultraleggero – i prezzi salgono verticalmente. Non è possibile fare altrimenti persino per grandi marchi che non fanno certo i propri fatturati su questo tipo di dimostrazioni d’eccellenza e quindi possono ridurre al massimo il proprio margine di guadagno, praticamente azzerandolo. Ancora una volta, insomma, quel che conta è il rapporto fra prezzo e qualità, determinato anche dal tipo di componenti utilizzate e soprattutto dalla loro lavorazione.

E in futuro?

E domani? Non dovrebbero esserci, nel futuro prossimo, vere rivoluzioni tecniche se non su un nuovo, importantissimo parametro introdotto delle crisi attuali. Parlo dell’elasticità produttiva. L’intera produzione andrà coordinata per tagliare drasticamente i tempi fra la presentazione di un nuovo orologio e il suo arrivo nei negozi. Non possono più trascorrere mesi, se non anni, fra la presentazione di un nuovo orologio (l’inutile anteprima) e l’effettiva disponibilità. Anche il più paziente dei compratori si spazientisce – appunto – e compra qualcos’altro.

Ovviamente, però, questa capacità di adattamento non dovrà andare a scapito della qualità, che oggi è eccezionalmente più elevata rispetto a qualche decennio fa. Del resto il discorso vale anche per altri oggetti cinematici – come le automobili. Quelle di una volta saranno (forse) più eleganti, avranno maggior fascino, ma le qualità pratiche, a partire dall’affidabilità… Oggi su una vecchia automobile non manderebbero in vacanza la famiglia nemmeno i genitori di Pollicino, che pure volevano liberarsi di ben sette figli.